-

详细信息

不同材料(金属、塑料、复合材料)的热熔焊接工艺差异较大,但核心原则是 “精准控温、稳定熔接、规范冷却”:

金属热熔焊接(以电弧热熔焊为例)

参数设定:根据工件厚度、材质设定焊接电流(如 8mm 厚低碳钢对接,电流约 120-180A)、电压、焊接速度(通常 5-15cm/min),避免电流过大导致烧穿,或过小导致未熔合。

起弧与运条:起弧时保持焊枪与工件夹角稳定(如平焊时夹角 60-75°),运条速度均匀,确保熔池大小一致(熔池过大会导致焊缝下垂,过小则熔深不足)。

层间处理:多层焊接时,每层焊完后需清除焊渣(用敲渣锤),检查无气孔、夹渣后再焊下一层,层间温度控制在规定范围(如低碳钢不超过 300℃)。

塑料热熔焊接(以 PE 管热熔对接为例)

加热控制:加热板温度达到设定值(通常 190-230℃)并稳定后,将管材端面与加热板贴合,保持规定压力(如 DN110PE 管贴合压力约 0.15MPa)和加热时间(约 10-15 秒),确保端面完全熔化(出现均匀熔环)。

切换与对接:快速移开加热板(时间≤5 秒,避免熔面氧化),立即将两管材端面贴合,施加对接压力(约 0.25MPa),保持至冷却定型(冷却时间根据管径而定,DN110 管约 5-8 分钟,禁止强制冷却)。

避免缺陷:禁止加热时间不足(导致熔深不够)或过长(导致塑料碳化),对接时禁止管材轴向转动或偏移。

四、质量控制:实时监测 + 事后检验

过程监测

观察熔接状态:金属焊接时,熔池应呈明亮的银白色(低碳钢),无剧烈沸腾(避免气孔);塑料焊接时,熔环应均匀、连续,无缺口、焦糊。

控制环境干扰:焊接过程中避免强风(会吹散保护气体,导致金属焊缝氧化)、振动(影响接头对准度),必要时搭建防风棚。

事后检验

外观检查:焊缝表面应平整、连续,金属焊缝无气孔、夹渣、裂纹、未焊透等缺陷;塑料焊缝的熔环宽度、高度符合规范(如 PE 管熔环宽度约为管材壁厚的 1-1.5 倍)。

无损检测:重要构件(如压力管道、承重结构)需进行无损检测,如射线检测(RT,检测内部缺陷)、超声波检测(UT,检测焊缝熔深)、渗透检测(PT,检测表面裂纹)。

强度试验:塑料管道焊接后需进行水压试验(如 PE 管试验压力为工作压力的 1.5 倍,保压 1 小时无泄漏);金属结构需进行拉力试验或弯曲试验,确保接头强度不低于母材。

-

-

河南邦信防腐材料有限公司

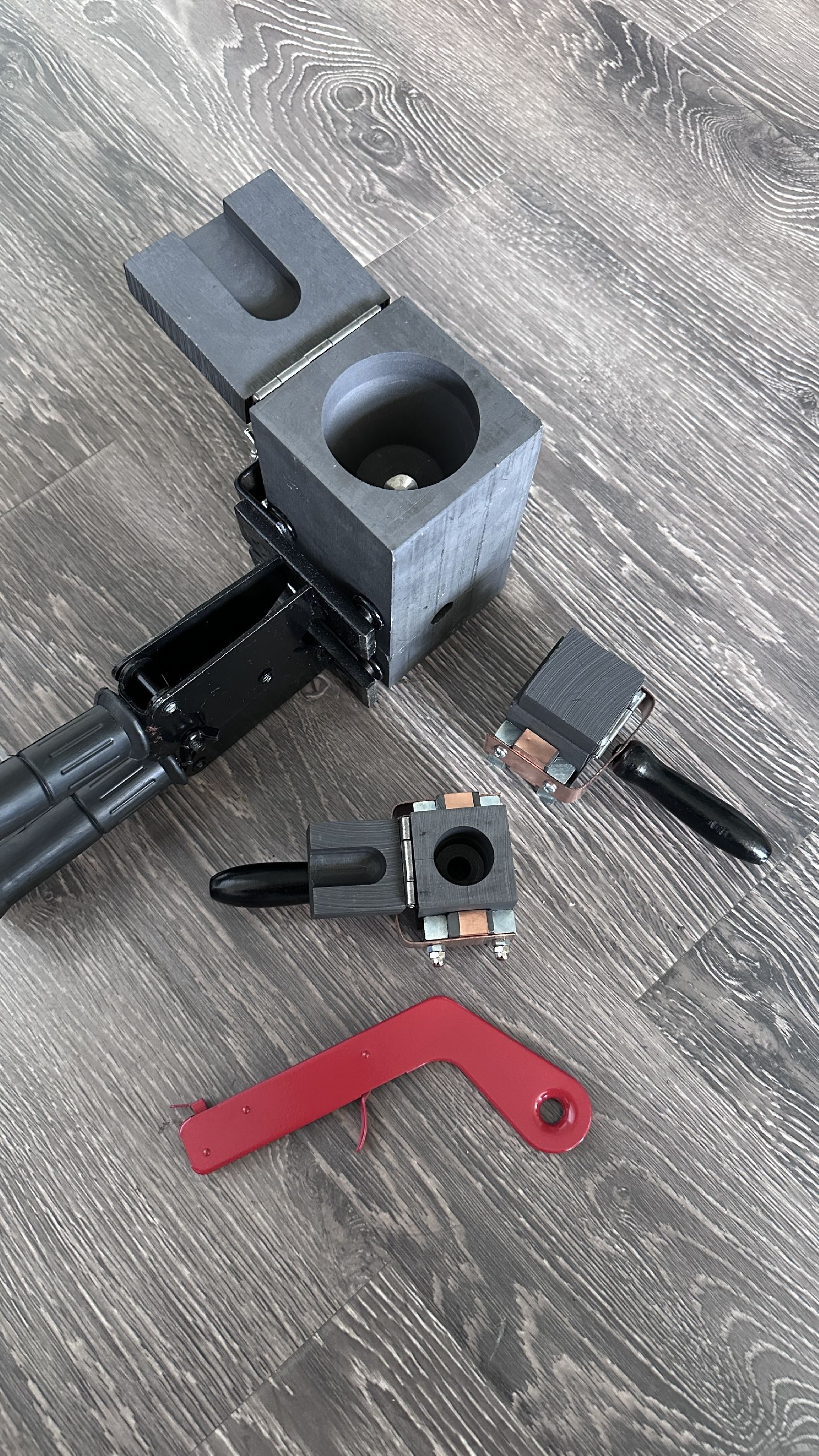

牺牲阳极 阴极保护测试桩 参比电极 固态去耦合器 恒电位仪 深井阳极 智能电位采集仪 天线杆 升降杆 雷电预警系统 避雷针 雷电检测

内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。河南邦信防腐材料有限公司 地址: 河南省金水区国基路建工集团B座19138062880