-

详细信息

电位传送器的校准是确保其采集、转换和传输的电位信号精准可靠的核心环节,直接影响工业监测(如管道阴极保护、设备腐蚀状态监测等)数据的有效性。校准过程需遵循 “标准溯源→设备准备→分步校准→验证确认” 的逻辑,结合设备类型(模拟型 / 数字型)的差异,操作细节略有不同。以下是其通用校准流程、关键步骤及注意事项:

一、校准核心目标与前提

1. 校准目标

确保传送器的输入电位信号与输出信号(模拟信号如 4-20mA,数字信号如 RS485 报文)呈严格线性对应关系。

消除零点漂移(无输入时输出偏离标准值,如模拟型输出不为 4mA)和量程误差(满量程输入时输出偏离 20mA 或对应数字值)。

保证在工作温度、湿度等环境条件下,测量误差控制在设备标称范围内(如 ±5mV、±0.2% FS)。

2. 校准前提条件

环境准备:校准需在稳定环境中进行,避免强电磁干扰(远离大功率设备)、温度剧烈波动(建议 20℃±5℃)、湿度超标(<85% RH),防止环境因素影响信号精度。

设备与工具:

标准信号源:能输出精准直流电位信号的高精度电位发生器(精度需高于被校准传送器 1-2 个等级,如传送器精度 ±0.5% FS,发生器精度需≥±0.1% FS)。

标准测量仪器:

模拟型传送器:需高精度电流表(测量 4-20mA 输出,精度≥0.05%)或数字万用表(测量电压型输出,如 0-5V,精度≥0.01%)。

数字型传送器:需串口调试助手(如 SSCOM)或配套上位机软件,读取数字输出报文;同时需万用表辅助测量供电和硬件信号。

配套工具:校准线缆(低阻抗屏蔽线,减少信号干扰)、螺丝刀(调节硬件电位器,针对模拟型)、设备说明书(确认校准参数,如量程范围、输出协议)。

设备状态:传送器通电预热 30 分钟以上(让内部电路达到稳定工作状态),并断开现场连接的参比电极、负载等,仅保留供电和校准用接线。

二、通用校准流程(分模拟型与数字型)

阶段 1:硬件连接与参数确认

断电接线:

断开传送器现场电源,按说明书连接线路:

输入端:标准电位发生器的正负极对应连接传送器的 “信号输入 +”“信号输入 -”(注意极性,反接可能损坏设备)。

输出端:

模拟型:传送器 “输出 +”“输出 -” 连接高精度电流表(串联),若为电压输出则并联数字万用表。

数字型:传送器 “通信 +”“通信 -”(如 RS485 的 A/B 端)连接电脑串口(需 USB-RS485 转换器),打开串口调试助手,配置波特率、数据位、校验位(与传送器默认参数一致,如 9600bps、8N1)。

供电端:按额定电压为传送器供电(如 DC 24V)。

参数核对:通过说明书或上位机确认传送器的校准量程(如测量范围 - 2V~+2V,对应输出 4-20mA)、零点输出(4mA 对应 - 2V)、满量程输出(20mA 对应 + 2V),确保标准信号源的输出范围覆盖校准量程。

阶段 2:分步校准操作(核心步骤)

根据传送器类型,校准分为 “硬件电位器调节”(模拟型)和 “软件参数标定”(数字型)两类,核心均为 “零点校准” 和 “量程校准”。

校准步骤 模拟型传送器(硬件校准) 数字型传送器(软件校准)

1. 零点校准 1. 标准电位发生器输出校准量程的零点电位(如 - 2V);

2. 观察高精度电流表读数,若偏离 4mA(如显示 4.1mA),用螺丝刀调节传送器上的 “ZERO”(零点)电位器,直至电流表稳定显示 4mA。 1. 标准电位发生器输出零点电位(如 - 2V);

2. 在串口助手或上位机中发送 “零点校准指令”(如 ASCII 码 “CAL_ZERO”),设备自动采集当前输入信号,将其与标准输出(4mA 或对应数字值)绑定,完成零点标定。

2. 量程校准 1. 标准电位发生器输出校准量程的满量程电位(如 + 2V);

2. 观察电流表读数,若偏离 20mA(如显示 19.8mA),调节传送器上的 “SPAN”(量程)电位器,直至电流表稳定显示 20mA;

3. 重复零点校准(因量程调节可能影响零点),反复 2-3 次,确保零点和量程均达标。 1. 标准电位发生器输出满量程电位(如 + 2V);

-

-

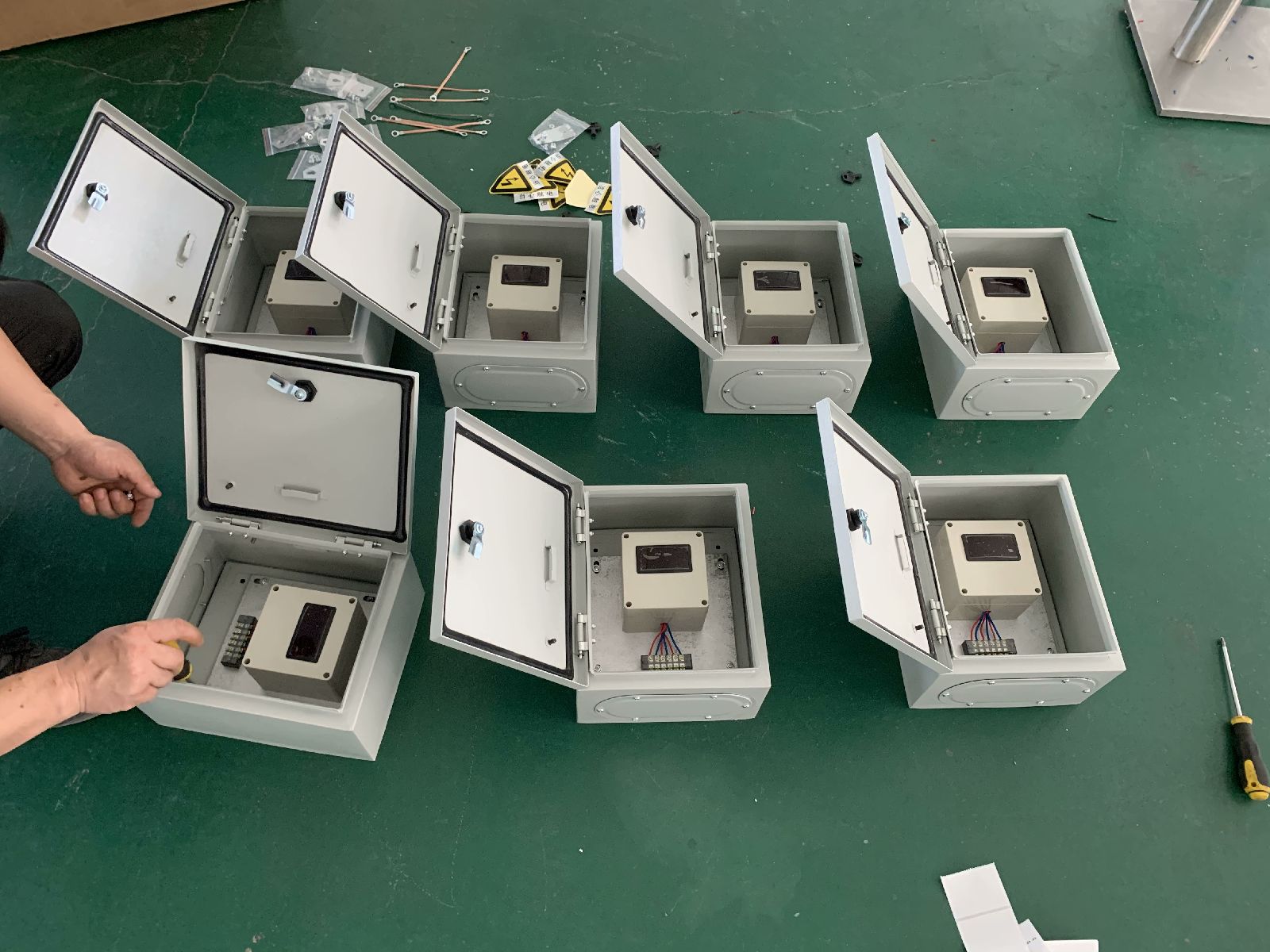

河南邦信防腐材料有限公司

牺牲阳极 阴极保护测试桩 参比电极 固态去耦合器 恒电位仪 深井阳极 智能电位采集仪 天线杆 升降杆 雷电预警系统 避雷针 雷电检测

内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。河南邦信防腐材料有限公司 地址: 河南省金水区国基路建工集团B座19138062880